Außerhalb des Teams sind diese Verbesserungen nicht immer spürbar. Aus der Lean-Sicht bleibt es lediglich eine lokale Optimierung, welche nicht zwangsläufig die Kette im Großen Ganzen schneller macht. Vielen Agilisten ist dann nicht bewusst, warum manche agile Praktiken eben nicht immer hilfreich sind, auch wenn sie in agilen Frameworks einen festen Stammplatz haben. Der Kontext bestimmt das Sein. So ist es auch mit den grundlegenden Prinzipien agiler Methoden. Vielen agilen Protagonisten mangelt es jedoch an Problembewusstsein, weshalb der Kontext nicht vollständig greifbar wird.

An diesem Punkt setzen die zwölf Thesen von Donald Reinertsen „The Principles of Product Development Flow“ an. Reinertsen fasst die vorherrschenden, problematischen Denkmuster von Teams bei der Produktentwicklung in zwölf Thesen zusammen und zeichnet uns damit den Kontext von Lean Product Development auf. Diese Thesen sind:

- Das Unvermögen die wirtschaftlichen Aspekte korrekt zu bestimmen (Failure to Correctly Quantify Economics)

- Das Ignorieren von Warteschlangen (Blindness to Queues)

- Die Anbetung von Effizienz (Worhsip of Efficiency)

- Die Ablehnung von Variabilität (Hostility to Variability)

- Die Verehrung von Planeinhaltung (Worship of Conformance)

- Das Verankern von großen Losgrößen (Institutionalization of Large Batch Sizes)

- Das mangelnde Ausnutzen von Kadenzen (Underutilization of Cadence)

- Das Managen von Zeitleisten anstatt von Warteschlangen (Managing Timelines instead of Queues)

- Das Fehlen von WIP-Limitierungen (Absence of WIP Constraints)

- Der Mangel an Flexibilität (Inflexibility)

- Das nichtwirtschaftliche Management des Flusses durch die Entwicklung (Noneconomic Flow Control)

- Zentrales Management (Centralized Control)

(Übersetzung nach dem Verständnis des Autors, Original-Begriff in Klammern)

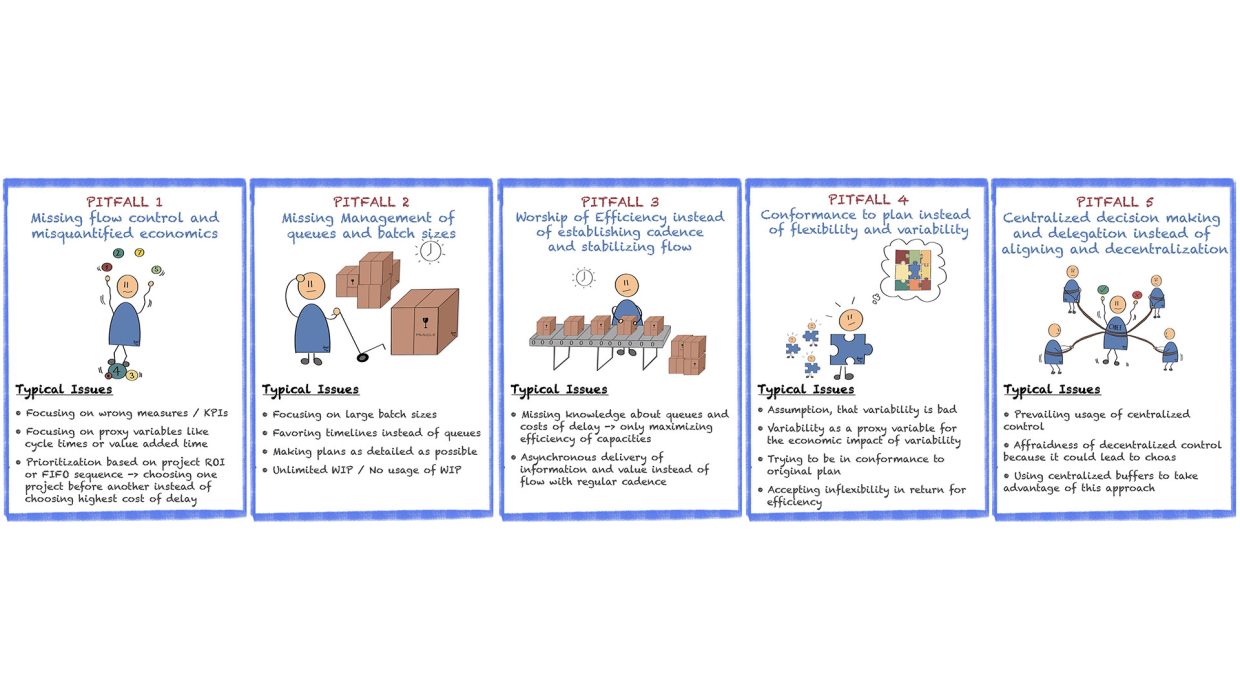

Wir Agilisten von der P3 haben diese Thesen studiert und sie in fünf wesentlichen Fehler-Thesen zusammengefasst, welche Organisationen bei der Lean-Produktentwicklung häufig begehen. Unser Ziel ist es, wie auch das von Reinertsen, das Problembewusstsein der Teams und Organisationen zu schärfen und ihnen so zu mehr Flow zu verhelfen. Also in einen Zustand des reflexionsfreien, gänzlichen Aufgehens in einer glatt laufenden Tätigkeit, die als angenehm erlebt wird und zu Zufriedenheit und freudvollem Erleben führt¹. Im Folgenden werden diese fünf Fehler-Thesen kurz vorgestellt.

1.FLOW CONTROL BASED ON MISQUANTIFIED ECONOMICS

Prozessverbesserer und Führungskräfte achten streng auf die unterschiedlichsten Metriken und KPI´s. Diese sollen Anhaltspunkte liefern, ob die von der Organisation unternommenen Anstrengungen auch der Verbesserung der Organisation dienen. Diese Metriken werden hierbei jedoch oftmals aus dem Bauch oder durch Überlieferungen definiert, ohne sich wirklich mit deren Wechselwirkung auseinanderzusetzen. Hierbei entsteht der typische Fehler den Arbeitsfluss anhand dieser Metriken zu steuern, welche jedoch nur begrenzt Aussagekraft über die tatsächliche Produktivität des zu steuernden Teams geben. Als praktische Metapher wird quasi versucht aus dem Spritverbrauch eines Autos seine jetzige Geschwindigkeit auszulesen. Dass das nicht wirklich zuverlässig ist, versteht sich. Wenn nun auch noch Entscheidungen auf dieser Grundlage getroffen werden, entwickelt sich der Unfug weiter. Was Don Reinertsen hier fordert ist keinen Metriken der Metrik willen zu folgen, sondern wirklich nützliche Kennzahlen in Hinblick auf den Unternehmens- oder Produkterfolg einzusetzen. Als Beispiel: Zufriedene Kunden pro Anzahl der Mitarbeiter pro Sprint. Mit Metriken wie diesen lässt sich ein Arbeitsfluss zuverlässig steuern.

2. MISSING MANAGEMENT OF QUEUES AND BATCH SIZES

Die Warteschlangentheorie zeigt uns, dass der Zusammenhang zwischen der Auslastung eines „Servers“ (Mitarbeiter, Teams oder Maschine) und die Länge der Warteschlange dieses Servers nicht linear ist. Bedeutet: bei hoher Auslastung kann eine weitere minimale Steigerung der Auslastung die Lieferzeit enorm verzögern. Wir kennen es aus dem Supermarkt. Kommt hier die Kassiererin nicht mehr nach, bildet sich eine Schlage. Vor eben solchen ausgelasteten Services kommt es zu Verzögerungen, welche die Erfüllung der Gesamtaufgabe der ganzen Organisation, wie etwa eine Produktentwicklung, verlangsamt. Obwohl diese Warteschlangen überall existieren, sind sie oftmals nicht im Bewusstsein der Führungskräfte und Mitarbeiter. Um den Arbeitsfluss also aufrecht halten zu können, ist es notwendig diese Warteschlangen zu visualisieren und zu managen.

3. WORSHIP OF EFFICIENCY INSTEAD OF ESTABLISHING CADENCE

In vielen Organisationen steht die Effizienz über allem. Sie wird regelrecht vergöttert und dämonisch nach dem Minimalprinzip angetrieben. Viele traditionelle Effizienzsteigerer verfolgen ein einfaches Konzept: mit weniger Manpower, das Gleiche schaffen. Konkret bedeutet das, Mitarbeiter zu entlassen und deren Arbeit ihren Kollegen zu überreichen. Kurzfristig führt das zur erwünschten Effizienzsteigerung, jedoch mit katastrophalen Folgen für das System. Denn dieses wird destabilisiert, wenn es dauerhaft belastet wird. Die Folge ist, die Organisation zerfällt oder seine Mitarbeiter. Diese Kurzfristigkeit hat im Unternehmen keinen Erfolg. Stattdessen sollte sich auf das Maximalprinzip konzentriert werden: Gleicher Einsatz von Mitteln und ein erhöhter Output. Denn über der Effizienz steht das Wachstum und allgemeine Reduktion führt selten zum Wachsen. Ebenso bestätigt uns die Warteschlangenformel: 100 % Auslastung führt zum Stillstand des Systems. Eine Autobahn, die vollkommen ausgelastet ist, ist ein Parkplatz. Um wirklichen Fluss in der Produktentwicklung zu erreichen, muss Freiraum und -Zeit sein für Wachstum.

4. CONFORMANCE TO PLAN INSTEAD OF FLEXIBILITY AND VARIATION

Wer aus dem Kontext der Produktion oder Betriebswirtschaft kommt, strebt danach Variabilität zu minimieren und Dinge planbar zu machen. Doch die Produktentwicklung ist als innovatives Vorhaben kaum planbar. Außerdem beschädigt die Verringerung der Variabilität in der Produktentwicklung sogar unsere Innovationskraft und damit Wettbewerbsfähigkeit. In der Produktion ist es simpel: Wird ein Produkt hergestellt, wird Wert geschaffen. Wird dasselbe Produkt nochmal hergestellt, wird wieder Wert geschaffen. Doch wird dasselbe Produkt noch einmal entwickelt, wird kein neuer Wert geschaffen. Die Produktentwicklung lebt also davon etwas komplett Neues zu schaffen. So etwas lässt sich jedoch nicht exakt planen. Demnach lebt die Produktentwicklung von Variabilität und Flexibilität statt von präziser Planung. Variabilität generiert nämlich Chancen für Innovation.

5. CENTRALIZED DECISION MAKING AND DELEGATION

Per Definition ist zentrales Management langsamer als dezentrales Management, denn hier bilden sich mit jeder Hochleitung von Entscheidungen hin zum Zentrum Warteschlangen. Nicht nur auf dem Weg zum zentralen Management, auch bei der Zentrale selbst, stauen sich Themen, die zu entscheiden sind. Hinzu kommt, dass die benötigten Informationen für eine sinnvolle Entscheidung meistens bei den ausführenden und dezentralen Teilen der Organisation liegen und eben nicht im entscheidenden Top-Management. Die Vorteile einer dezentralen Organisation sind offensichtlich: Sie kann agiler und konkreter reagieren.

Gänzliches Aufgehen in einer glatt laufenden Tätigkeit, die als angenehm erlebt wird und zu voller Zufriedenheit führt: der Flow. Wer wünscht sich das nicht? Und Don Reinertsen hat uns mit seinem Werk diesen Flow in der alltäglichen Arbeitswelt ein Stückchen nähergebracht. Wenn auch Sie dem Flow Schritt für Schritt näherkommen wollen, abonnieren Sie unseren Newsletter und werden Sie informiert über die Follow-Up Blogtexte, in denen wir im Detail die einzelnen Thesen für Sie beschreiben. Bis dahin einen angenehmen Flow.

¹Vgl. Stangl, W. (2021). Stichwort: ‚Flow – Online Lexikon für Psychologie und Pädagogik‘. Online Lexikon für Psychologie und Pädagogik.

WWW: https://lexikon.stangl.eu/303/flow (2021-10-14)